1 国内外发展现状及发展趋势

1.1 国内发展现状及发展趋势

磨损是材料三大失效方式之一。材料磨损以磨料磨损最为严重,本规划所述的铸造耐磨材料及耐磨钢铁铸件主要指用于磨料磨损工况的材料和零部件。

现已构成技术系列并已工程化和产业化的铸造耐磨材料及其技术分为以下5大类:

(1)奥氏体锰钢(含Mn13钢系列、Mn17钢系列、Mn25钢和Mn7钢系列);

(2)耐磨损白口铸铁(含高铬、中铬、低铬白口铸铁系列);

(3)非锰系耐磨损合金钢(奥氏体锰钢之外的耐磨合金钢);

(4)耐磨损球墨铸铁;

(5)耐磨损钢铁复合材料。

1.1.1 铸造钢铁耐磨材料

(1)奥氏体锰钢。目前奥氏体锰钢还是国内外用量最大的一类耐磨钢,以Mn13系列和Mn17系列为主。控制P、Si、O、H含量是锰钢件生产的关键技术;另外为减少铸造高锰钢晶粒易粗大和柱状晶现象,V、Ti、Nb、B和RE等微量元素常被加入高锰钢。

(2)耐磨损白口铸铁。耐磨白口铸铁的主要特点是高硬度和低韧性。Cr15、Cr20和Cr26系列高铬耐磨铸铁在国内外均已大批量生产和应用。我国又研发了中铬硅耐磨铸铁和适于铸态应用的低铬耐磨铸铁,并已批量生产和工业应用。澳大利亚研发出高硬度高碳高铬过共晶耐磨铸铁材料。

(3)非锰系耐磨损合金钢。非锰系耐磨合金钢以硬度较高、韧性较高和强度较高,特别是硬韧性匹配良好为特点。

(4)耐磨损球墨铸铁。我国等温淬火含碳化物球墨铸铁(CADI),含有少量碳化物形成元素Cr,具有较高硬度、一定韧性和良好加工硬化特性,研发工作已取得阶段成果。

(5)耐磨损钢铁复合材料。比利时MAGOTTEAUX公司先后研制出“Bimetal”、“Duocast”、“Xwin”耐磨复合材料技术,用于磨辊和磨盘生产和应用,效果良好。我国双液双金属材料、镶铸复合材料实现了工业化生产和应用。陶瓷颗粒增强钢铁基耐磨复合材料是近年国内外研发的热点之一。

1.1.2 铸造钢铁耐磨材料工艺技术

近年我国研制出磨球和磨段机械化和自动化生产线。研发和应用金属型或覆砂金属型,是提高耐磨件质量的较好方式之一。

1.2 国外发展现状及发展趋势

1.2.1 奥氏体锰钢

目前奥氏体锰钢还是国外用量最大的一类耐磨钢。国外生产和应用的奥氏体锰钢也是以Mn13系列和Mn17系列为主,其中屈服强度和耐磨性较高的Mn13Cr2和Mn17Cr2耐磨钢的市场用量较大。国外迄今在大冲击载荷磨料磨损工况,如圆锥式破碎机轧臼壁和破碎壁、旋回式破碎机衬板、电铲铲齿、大中型颚式破碎机颚板、大型锤式破碎机锤头以及大中型湿式矿山球磨机衬板等仍主要选用奥氏体锰钢。奥氏体锰钢的标准化工作起步较早,在主要工业发达国家均有了国家标准(或相当于国标标准),1999年国际标准化组织发布《奥氏体锰钢铸件》(ISO13521:1999)国际标准。其中标准含碳量的ZG120Mn17、ZG120Mn17Cr2还被列入了奥氏体锰钢铸件国际标准。工业发达国家生产高锰钢件时比较重视冶炼过程,其冶金质量较好。

1.2.2 耐磨损白口铸铁

目前国外渣浆泵过流件、反击破板锤等仍主要选用耐磨白口铸铁。Cr15、Cr20和Cr26系列高铬耐磨铸铁在国外均已大批量生产和应用。耐磨损白口铸铁的标准化工作起步较早,现有ISO国际标准,在主要工业发达国家均有了国家标准(或相当于国标标准)。

低碳含量(1.1%~2.0%C)的Cr12高铬铸铁,淬火回火后硬度≥HRC50,具有较好的韧性,近些年在国外生产和应用逐渐增多。近年高硬度过共晶高铬铸铁研发与应用取得进展,澳大利亚沃曼公司制造的A217高碳高铬白口铸铁(5.0%C,35%Cr)硬度超过HRC63,应用于渣浆泵过流件,使用寿命大幅度提高。

1.2.3 非锰系耐磨损合金钢

目前国际上挖掘机斗齿、破碎汽车的大型锤破机锤头等选用非锰系耐磨合金钢。采用AOD炉等精炼工艺技术以提高合金钢综合性能,是国外生产此类铸钢的先进技术。

1.2.4 耐磨损钢铁复合材料

钢铁基耐磨复合材料是近些年国外耐磨材料研究开发的热点之一。前些年比利时MAGOTTEAUX公司研制出“Bimetal”钢铁双金属复合技术(耐磨层是硬度>HRC61的高铬铸铁,其他部位是αkn>245 J/cm²的低碳合金钢);开发出“Duocast”复合技术,将高硬度高铬铁镶嵌在球铁中,生产出大型立磨的磨辊;研发“Xwin”技术在立磨高铬合金磨盘(磨辊)表层镶嵌高硬异质颗粒。之后又将Duocast和Xwin复合技术再组合用于立磨磨辊。此复合铸造材料磨辊和磨盘生产和应用效果良好,反映出该复合铸造材料技术是一种先进技术,值得借鉴。但在简化工艺、保证工艺稳定性和生产成本控制方面值得关注。

1.3 国内外的差距

在耐磨材料技术方面,我国材料研发水平较高,工艺技术水平和装备水平还有一些差距。与耐磨材料工业发达国家相比,我国铸造耐磨材料产业的主要差距和不足是:整体技术研发和技术改造能力较弱;企业自主创新投入严重不足;自动化和机械化生产程度有待提高;缺乏专业人才;知识产权认识和保护不足;采用先进标准组织生产不够,执行标准不严格;企业工艺技术水平参差不齐;缺乏核心关键技术;用新技术、新工艺生产高附加值高端产品的认识不足;科技成果转化和推广应用较差;生产装备水平较低;产品质量不够稳定;熔炼与精炼水平较低,碱性电弧炉应用较少,精炼炉应用甚少;大型耐磨件制造困难;铸件粗糙度等表面质量较差;尺寸和重量偏差较大;先进检测仪器和手段的应用较少;产品国际竞争力欠佳。

1.4 问题分析与解决思路

我国铸造耐磨材料产业技术与世界先进水平还有5~10年的差距,产业技术研发能力不够与技术投入不足是这种差距的主要原因,为此我国部分耐磨材料企业只能处于产业低端从事来料加工业。

通过加大投入、资源整合和协同创新,实现产业技术创新、改造与突破,是我国铸造耐磨材料产业升级的迫切任务。

2 发展目标

“十三五”期间,我国铸造耐磨材料产业技术部分落后领域缩小与工业发达国家的差距,争取整体技术水平达到国际先进水平,部分领域技术水平达到国际领先水平。

3 发展重点

3.1 技术路线

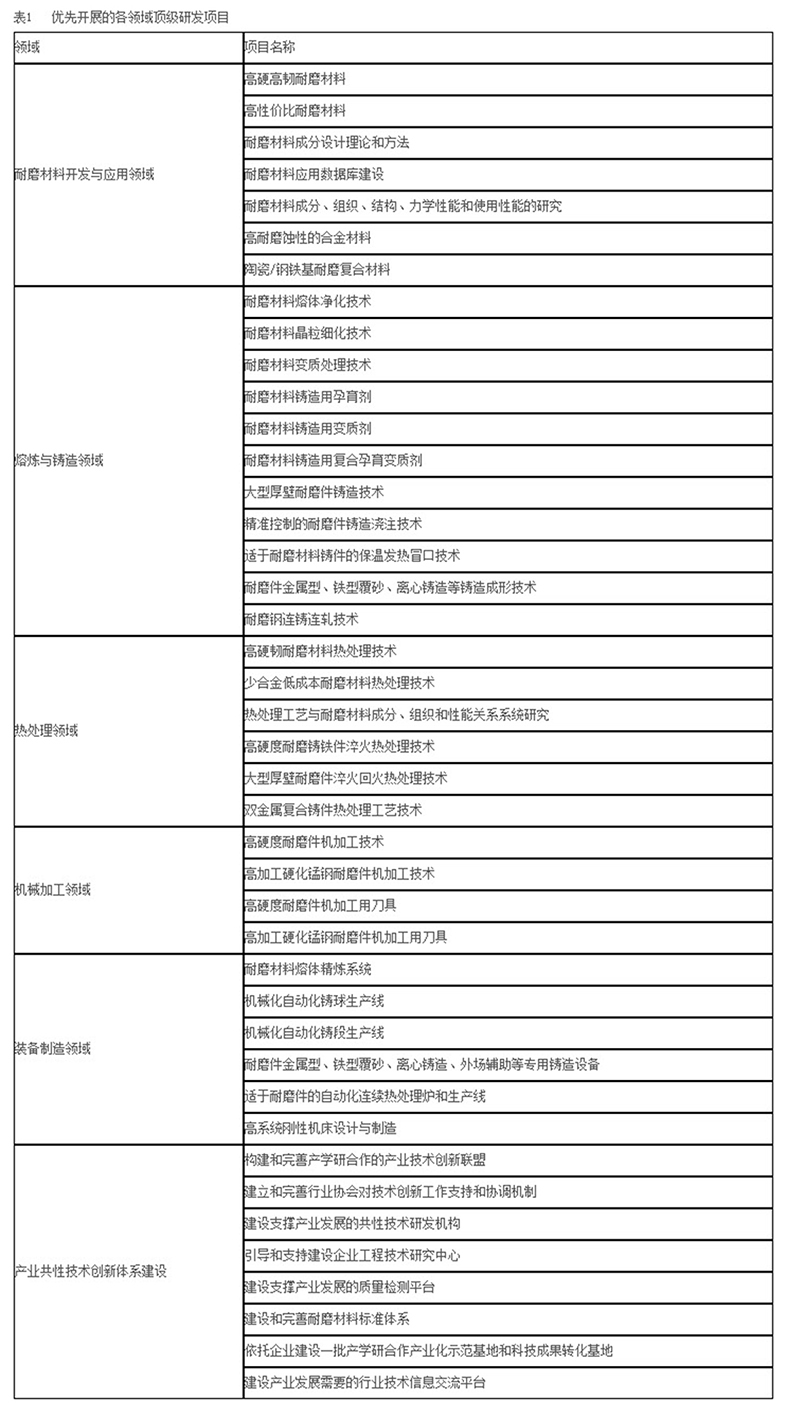

分别从耐磨材料开发与应用领域、熔炼与铸造领域、热处理领域、机械加工领域、装备制造领域、产业共性技术创新体系建设领域开展工作,构成合理技术路线。

3.2 共性和关键技术研发

奥氏体锰钢合金设计、优化选材,在不降低韧性的情况下提高耐磨性。

解决高硬度过共晶高铬铸铁件脆性问题,提高铬合金耐磨铸铁性价比。

通过合金化、精炼、铸造工艺和热处理工艺提高非锰系耐磨损合金钢硬韧性能和拓展应用工况。

陶瓷颗粒与预制体增强钢铁基耐磨复合材料及制备技术。

含碳化物球墨铸铁合金设计与组织控制,提高材料硬韧性能和拓展应用工况。

金属型、覆砂金属型、离心铸造、外场辅助铸造等耐磨件生产线研制与应用。

耐磨钢铁液精炼和过滤技术研发与应用。

4 重点项目

重点项目如表1所示。

5 政策建议

增加财政经费投入与支持,鼓励和实践政产学研用合作机制,加强产业技术联盟与协同创新中心建设,加强共性技术创新平台建设,建设和完善铸造耐磨材料标准化体系。